Kerámia – definíció, tulajdonságok és felhasználás

Kerámia – átfogó definíció, tulajdonságok és felhasználás: agyagalapú anyagok szerkezete, előnyei és ipari, művészeti alkalmazásai egy helyen.

Kerámia a neve néhány olyan anyagnak, amelyek hő hatására alakulnak ki. A kerámia szó a görög κεραμικός (keramikosz) szóból származik. Kémiai szempontból fém, nemfém vagy metalloid atomok kémiai kötésekkel összetartott szervetlen vegyülete.

Az 1950-es évekig a legfontosabbak a hagyományos agyagok voltak, amelyekből kerámiát, téglát, csempét és hasonlókat, valamint cementet és üveget készítettek. Az agyag alapú kerámiákról a kerámiáról szóló cikk szól. A kerámia és a fém összetett anyagát cermetnek nevezik.

A kerámia szó lehet melléknév, és főnévként is használható kerámia anyagra vagy kerámiából készült termékre utalva. A kerámia egyes számban főnévként is használható, utalva a kerámia alapanyagokból történő tárgykészítés művészetére. A kerámiaanyagok gyártásának és felhasználásának technológiája a kerámiamérnöki tudományterület része.

Sok agyagalapú kerámia kemény, porózus és törékeny. A kerámiák tanulmányozása és fejlesztése magában foglalja az ezen tulajdonságok kezelésére, az anyagok erősségeinek kiemelésére és az újszerű alkalmazások vizsgálatára irányuló módszereket.

Tulajdonságok

- Mechanikai: általában nagy keménység és kopásállóság, ugyanakkor ridegség; számos kerámia alacsony húzó- és hajlító szilárdsággal rendelkezik, ezért törékeny törődésre hajlamos.

- Hőállóság: jó hőállóság és magas olvadáspont; sok kerámia kitűnően bírja a magas hőmérsékletet, ezért hasznos hőálló alkalmazásokban és kazánokban.

- Elektronikai tulajdonságok: a kerámiák lehetnek jó szigetelők (pl. alumínium-oxid), de léteznek vezető és félvezető kerámiák is (pl. szobrászati kerámiákon túl a piezoelektromos, ferromágneses vagy szupravezető kerámiák).

- Kémiai ellenállás: sok kerámia kémiailag inert savakkal és lúgokkal szemben, emiatt korrózióálló felületek és reaktorok anyagaként használják.

- Porozitás: a pórusok mennyisége és eloszlása befolyásolja a szilárdságot, szigetelést és a nedvszívást; a kerámiák lehetnek tömör vagy szándékosan porózus szerkezetűek (pl. szűrők, katalizátor hordozók).

Típusok

- Hagyományos kerámiák: agyag-, kaolin- és mész-alapú termékek (edények, csempék, tégla, porcelán).

- Műszaki/fejlett kerámiák: tiszta és szinterezett oxiddal vagy nitriddel készült anyagok (alumínium-oxid, cirkónium-oxid, szilícium-karbid, titán-karbid), amelyeket nagy teljesítményű mérnöki alkalmazásokhoz terveznek.

- Funkcionális kerámiák: piezoelektromos, ferromágneses, vezető és szigetelő kerámiák, amelyeket elektronikai és kommunikációs célokra fejlesztenek.

- Kompozitok és cermetek: kerámiák és fémek kombinációi a jobb törési ellenállás és szívósság érdekében; a fém–kerámia összetett anyagot cermetnek nevezik (megtartva az eredeti hivatkozást).

Gyártás és feldolgozás

- Alapanyag- előkészítés: porok keverése, adalékanyagok és kötőanyagok hozzáadása.

- Formázás: préselés, extrudálás, injektálás, öntés vagy kézi alakítás (pl. fazekasműhelyekben).

- Szinterezés: melegítés olyan hőmérsékletre, amely alatt a porszemcsék kötéssel rögzülnek és növekszik a sűrűség; a szinterezés határozza meg a végleges mechanikai tulajdonságokat.

- Felületkezelés: mázazás, polírozás, és más bevonatok a kopásvédelmet, esztétikát vagy kémiai ellenállást javítják.

Fő felhasználási területek

- Építőipar: téglák, csempék, burkolatok és szigetelő anyagok.

- Háztartás és művészet: edények, porcelán, dísztárgyak.

- Elektronika és elektrotechnika: kondenzátorok, szigetelők, piezoelektromos elemek és félvezető kerámiák.

- Orvostudomány: biokerámiák (pl. csontpótló anyagok, fogászati implantátumok) biokompatibilitásukkal.

- Ipar és energia: kopásálló alkatrészek, izzószálak, hőálló bélelések, katalizátor hordozók.

- Lég- és űripar: könnyű és hőálló szerkezeti elemek, kompozitok hővédelméhez.

- Szerszámipar: vágó- és csiszolókorongok, keményfém-kiegészítők.

Előnyök és korlátok

- Előnyök: nagy keménység és kopásállóság, kémiai ellenállás, jó hőállóság, sokféle funkció elérhető (szigetelés, piezohatás stb.).

- Korlátok: törékenység, nehéz javíthatóság, formázási és szinterezési energiaigény; bizonyos alkalmazásoknál a ridegség leküzdésére kompozitokra vagy bevonatokra van szükség.

Fenntarthatóság és újrahasznosítás

A kerámiák hosszú élettartamúak és jól ellenállnak a korróziónak, de az újrahasznosításuk és feldolgozásuk kihívást jelenthet a vegyes anyagtartalom és a magas olvadáspont miatt. Az építőipari és ipari hulladékok esetében előfordul újrafeldolgozás alapanyagként (pl. tömörítők, tömítő anyagok), illetve kutatások folynak alacsonyabb energiaigényű szinterezési eljárások és zöldebb alapanyagok kifejlesztésére.

Minőségellenőrzés és vizsgálatok

A kerámiák vizsgálata magába foglalja a mechanikai teszteket (törés- és hajlítószilárdság), hőállósági méréseket, mikroszkópos szerkezetvizsgálatot, porozitás- és sűrűségméréseket, valamint kémiai ellenállás- és kopásvizsgálatokat. A pontos anyagválasztás és gyártásellenőrzés elengedhetetlen a megbízható működéshez különösen műszaki és orvosi alkalmazásoknál.

A kerámia anyagok sokfélesége és fejlettsége miatt a terület széles kutatási és ipari műveletet jelent: a hagyományos kézműipartól a mikroméretezett elektronikai komponenseken át a csúcsteljesítményű szerkezeti anyagokig.

Kerámia csempe

Kerámia tányér

Ez a kerámia az ókori Egyiptomból származó kerámia.

A kerámiaanyagok típusai

Az egyszerűség kedvéért a kerámiatermékeket általában négy ágazatra osztják, és ezeket az alábbiakban néhány példával mutatjuk be:

- Szerkezeti, beleértve a téglákat, csöveket, padló- és tetőcserepeket is.

- tűzálló anyagok, mint például kemencebélések, gáztüzelésű radiánsok, acél- és üveggyártó tégelyek.

- Fehéráruk, beleértve az asztali edényeket, falicsempéket, művészeti dísztárgyakat és szaniterárukat is.

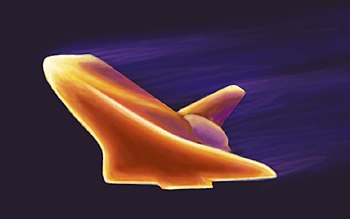

- A műszaki kerámiát mérnöki, fejlett, különleges, Japánban pedig finomkerámiának is nevezik. Ilyen termékek például az űrsiklóprogramban használt csempék, gázégők fúvókái, golyóálló mellények, nukleáris üzemanyag urán-oxid pelletek, bio-orvosi implantátumok, sugárhajtóművek turbinalapátjai és rakéták orrkúpjai. A nyersanyagok között gyakran nem szerepelnek agyagok.

Kerámia példák

- Porcelán

- Magasabb hőmérsékleten égetett "kemény paszta" porcelán.

- Alacsonyabb hőmérsékleten égetett "puha paszta" porcelán: Csontporcelán

- agyagedények, amelyek gyakran agyagból, kvarcból és földpátból készülnek.

- Kőedények

A műszaki kerámiák osztályozása

A műszaki kerámiák három különböző anyagkategóriába is besorolhatók:

- Oxidok: timföld, cirkónium-dioxid

- Nem oxidok: karbidok, boridok, nitridek, szilicidek

- Kompozitok: részecskékkel megerősített, oxidok és nem oxidok kombinációi

Ezen osztályok mindegyike egyedi anyagtulajdonságokat fejleszthet ki.

Az űrsikló külsejének szimulációja, amint a Föld légkörébe való visszatérés során több mint 1500 °C-ra melegszik fel.

A kerámiák tulajdonságai

Mechanikai tulajdonságok

A kerámiaanyagok általában ionos vagy kovalens kötésű anyagok, és lehetnek kristályosak vagy amorfok. A bármelyik kötéstípus által összetartott anyag hajlamos törni (törni), mielőtt bármilyen képlékeny alakváltozás bekövetkezne, ami ezeknek az anyagoknak a gyenge szívósságát eredményezi. Továbbá, mivel ezek az anyagok általában sok pórust tartalmaznak, a pórusok és más mikroszkopikus tökéletlenségek feszültségkoncentrátorként működnek, ami tovább csökkenti a szívósságot és a szakítószilárdságot. Ezek együttesen katasztrofális meghibásodásokat eredményeznek, szemben a fémek általában sokkal kíméletesebb meghibásodási módjaival.

Ezek az anyagok plasztikus deformációt mutatnak. A kristályos anyagok merev szerkezete miatt azonban nagyon kevés csúszási rendszer áll rendelkezésre a diszlokációk mozgásához, ezért nagyon lassan deformálódnak. A nem kristályos (üveges) anyagok esetében a képlékeny alakváltozás fő forrása a viszkózus áramlás, amely szintén nagyon lassú. Emiatt a kerámiaanyagok számos alkalmazásánál figyelmen kívül hagyják.

Elektromos tulajdonságok

Félvezetők

Számos olyan kerámia létezik, amely félvezető. Ezek többsége átmeneti fémoxid, amelyek II-VI félvezetők, mint például a cink-oxid.

Bár szó van arról, hogy cink-oxidból kék LED-eket készítsenek, a kerámiakészítőket leginkább a szemcsehatárhatásokat mutató elektromos tulajdonságok érdeklik. Ezek közül az egyik legelterjedtebb a varisztor.

A félvezető kerámiákat gázérzékelőként is alkalmazzák. Amikor különböző gázokat vezetnek át egy polikristályos kerámián, annak elektromos ellenállása megváltozik. A lehetséges gázkeverékekre hangolva nagyon olcsó eszközök állíthatók elő.

Szupravezetés

Bizonyos körülmények között, például rendkívül alacsony hőmérsékleten, egyes kerámiák szupravezetést mutatnak. Ennek pontos oka nem ismert, de a szupravezető kerámiáknak két nagy családja van.

Ferroelektromosság és rokonai

A piezoelektromosság, az elektromos és mechanikai válasz közötti kapcsolat, számos kerámiaanyagban jelen van, beleértve az órákban és más elektronikai eszközökben az idő mérésére használt kvarcot is. Az ilyen eszközök az elektromosságot mechanikus mozgásokká alakítják és vissza, stabil oszcillátort létrehozva.

A piezoelektromos hatás általában erősebb azokban az anyagokban, amelyek piroelektromosságot is mutatnak, és minden piroelektromos anyag egyben piezoelektromos is. Ezek az anyagok felhasználhatók a termikus, mechanikus és/vagy elektromos energia közötti átváltásra; például a kemencében történő szintézis után egy piroelektromos kristály, amelyet feszültség nélkül hagynak lehűlni, általában több ezer voltos statikus töltést épít fel. Az ilyen anyagokat mozgásérzékelőkben használják, ahol a helyiségbe belépő meleg test okozta apró hőmérséklet-emelkedés elegendő ahhoz, hogy a kristályban mérhető feszültség keletkezzen.

A piroelektromosság viszont azokban az anyagokban jelentkezik a legerősebben, amelyekben a ferroelektromos hatás is megfigyelhető, amelyben egy stabil elektromos dipólus elektrosztatikus tér alkalmazásával orientálható vagy megfordítható. A piroelektromosság a ferroelektromosság szükségszerű következménye is. Ez felhasználható az információ tárolására a ferroelektromos kondenzátorokban, a ferroelektromos RAM elemeiben.

A leggyakoribb ilyen anyagok az ólom-cirkonát-titanát és a bárium-titanát. A fent említett felhasználási célokon kívül erős piezoelektromos válaszukat kihasználják nagyfrekvenciás hangszórók, szonár-átalakítók, valamint atomerő- és pásztázó alagútmikroszkópok aktuátorainak tervezésénél.

Pozitív hőmérsékleti együttható

A hőmérséklet emelkedése miatt a szemcsehatárok hirtelen szigetelővé válhatnak egyes félvezető kerámiaanyagokban, főként nehézfém-titanátok keverékeiben. A kritikus átmeneti hőmérséklet a kémia változtatásával széles tartományban beállítható. Az ilyen anyagokban az áram addig folyik át az anyagon, amíg a joule-fűtés az anyagot az átmeneti hőmérsékletre nem hozza, ekkor az áramkör megszakad, és az áramáramlás megszűnik. Az ilyen kerámiákat önszabályozó fűtőelemként használják, például a gépkocsik hátsó ablakok jégtelenítő áramköreiben.

Az átmeneti hőmérsékleten az anyag dielektromos válasza elméletileg végtelenné válik. Bár a hőmérséklet-szabályozás hiánya kizárná az anyag gyakorlati felhasználását a kritikus hőmérséklet közelében, a dielektromos hatás még sokkal magasabb hőmérsékleten is kivételesen erős marad. A szobahőmérsékletnél jóval alacsonyabb kritikus hőmérsékletű titanátok éppen ezért váltak a "kerámia" szinonimájává a kerámia kondenzátorokkal összefüggésben.

A kerámiák osztályozása

Nem kristályos kerámia: A nem kristályos kerámiák, mivel üvegek, általában olvadékból keletkeznek. Az üveget vagy teljesen megolvasztva, öntéssel, vagy karamellaszerű viszkozitású állapotban, például formába fújással alakítják ki. Ha a későbbi hőkezelések hatására ez az osztály részben kristályossá válik, az így kapott anyagot üvegkerámiának nevezzük.

Kristályos kerámia: A kristályos kerámiaanyagok nem alkalmasak a legkülönfélébb feldolgozási módokra. A velük való bánásmód általában két kategória egyikébe sorolható: vagy a kerámiát a kívánt alakban, helyben történő reakcióval hozzák létre, vagy porokat "formálnak" a kívánt alakra, majd szinterezik, hogy szilárd testet alkossanak. A kerámia formázási technikák közé tartozik a kézi formázás (néha a "dobásnak" nevezett forgatási folyamatot is beleértve), a csúszásöntés, a szalagöntés (nagyon vékony kerámia kondenzátorok stb. készítésére használják), a fröccsöntés, a száraz préselés és egyéb változatok. (Lásd még: Kerámia formázási technikák. Ezen eljárások részleteit az alább felsorolt két könyv írja le). Néhány módszer a két megközelítés közötti hibridet alkalmazza.

Helyszíni gyártás

Ezt a módszert leggyakrabban a cement- és betongyártás során alkalmazzák. Itt a dehidratált porokat vízzel keverik össze. Ez hidratációs reakciókat indít el, amelyek eredményeként hosszú, egymásba kapcsolódó kristályok alakulnak ki az aggregátumok körül. Ezek idővel szilárd kerámiát eredményeznek.

A legnagyobb probléma ezzel a módszerrel az, hogy a legtöbb reakció olyan gyors, hogy nem lehetséges a jó keveredés, ami általában megakadályozza a nagyszabású építkezést. Kisméretű rendszerek azonban készíthetők lerakásos technikákkal, ahol a különböző anyagokat egy hordozó fölé juttatják, és reakcióba lépve a hordozón kialakítják a kerámiát. Ez a félvezetőiparból kölcsönzött technikák, mint például a kémiai gőzfázisú leválasztás, és nagyon hasznos a bevonatok esetében.

Ezek általában nagyon sűrű kerámiákat állítanak elő, de lassan.

Szinterezésen alapuló módszerek

A szinterezésen alapuló módszerek elve egyszerű. Miután egy durván összetartott tárgy (az úgynevezett "zöld test") elkészült, azt egy kemencében megsütik, ahol a diffúziós folyamatok hatására a zöld test zsugorodik. A tárgy pórusai bezáródnak, így a termék sűrűbb és erősebb lesz. Az égetés a kerámia olvadáspontja alatti hőmérsékleten történik. Gyakorlatilag mindig marad némi pórusosság, de ennek a módszernek az az igazi előnye, hogy a zöldtest bármilyen elképzelhető módon előállítható, és mégis szinterezhető. Ez teszi nagyon sokoldalúvá ezt az utat.

Ennek a folyamatnak ezernyi lehetséges finomítása van. A leggyakoribbak közé tartozik a zöld test préselése, hogy a sűrítésnek előnyt biztosítson, és csökkentse a szükséges szinterelési időt. Néha szerves kötőanyagokat, például polivinil-alkoholt adnak hozzá, hogy összetartsák a zöldtestet; ezek az égetés során (200-350 °C-on) kiégnek. Néha a sajtolás során szerves kenőanyagokat adnak hozzá a sűrítés fokozása érdekében. Nem ritka, hogy ezeket kombinálják, és kötőanyagokat és kenőanyagokat adnak a porhoz, majd préselik. (Ezeknek a szerves kémiai adalékanyagoknak a megfogalmazása önmagában is művészet. Ez különösen fontos a nagy teljesítményű kerámiák gyártásánál, mint amilyeneket milliárdok használnak az elektronikában, kondenzátorokban, induktorokban, érzékelőkben stb. Az elektronikában leggyakrabban használt speciális formulákat részletesen ismerteti a "Tape Casting" című könyv, R.E. Mistler, et al., Amer. Ceramic Soc. [Westerville, Ohio], 2000). Egy átfogó könyv a témában, mechanikai és elektronikai alkalmazásokra egyaránt, a "Organic Additives and Ceramic Processing", írta D. J. Shanefield, Kluwer Publishers [Boston], 1996.

A por helyett iszapot lehet használni, majd a kívánt formába önteni, szárítani, majd szinterezni. A hagyományos fazekasság valóban ilyen módszerrel, kézzel megmunkált plasztikus keverékkel készül.

Ha különböző anyagok keverékét használják együtt egy kerámiában, a szinterelési hőmérséklet néha az egyik kisebb komponens olvadáspontja fölött van - ez a folyadékfázisú szinterezés. Ez rövidebb szinterelési időt eredményez a szilárd halmazállapotú szinterezéshez képest.

A kerámia egyéb alkalmazásai

- Egyes kések kerámiából készültek. A kerámia késpenge sokkal hosszabb ideig marad éles, mint az acél, bár törékenyebb, és kemény felületre ejtve eltörhet.

- Az olyan kerámiákat, mint az alumínium-oxid és a bórkarbid, a golyók visszaverésére használták a páncélzatban. Hasonló anyagot használnak egyes katonai repülőgépek pilótafülkéinek védelmére, az anyag kis súlya miatt.

- A kerámiagolyók a golyóscsapágyakban az acél helyettesítésére használhatók. Nagyobb keménységüknek köszönhetően háromszor hosszabb élettartamúak. Terhelés alatt kevésbé deformálódnak, ami azt jelenti, hogy kevésbé érintkeznek a csapágytartó falával, és gyorsabban gördülnek. A nagyon nagy sebességű alkalmazásokban a gördülés során a súrlódásból származó hő problémákat okozhat a fémcsapágyaknál; a kerámia használata csökkenti ezeket a problémákat. A kerámia kémiailag is ellenállóbb, és nedves környezetben is használható, ahol az acélcsapágyak rozsdásodnának. A kerámia használatának legnagyobb hátránya a magas költség.

- Az 1980-as évek elején a Toyota egy olyan adiabatikus kerámia motort kutatott, amely több mint 6000 °F (3300 °C) hőmérsékleten is képes működni. A kerámia motorok nem igényelnek hűtőrendszert, ezért jelentős súlycsökkentést és ezáltal nagyobb üzemanyag-hatékonyságot tesznek lehetővé. A forróbb motor üzemanyag-hatékonysága a Carnot-tétel szerint is magasabb. Egy fémmotorban az üzemanyagból felszabaduló energia nagy részét hulladékhő formájában kell elvezetni, hogy az ne olvasztja meg a fém alkatrészeket. Mindezen kívánatos tulajdonságok ellenére az ilyen motorok nem kerülnek gyártásba, mert a kerámia alkatrészek megfelelő pontosságú és tartósságú gyártása nehézkes. A kerámia tökéletlensége repedésekhez vezet, amelyek tönkretehetik a motort, esetleg robbanással. A tömeggyártás a jelenlegi technológiával nem megvalósítható.

- A gázturbinamotorok kerámia alkatrészei praktikusak lehetnek. Jelenleg még a hajtóművek forró részében használt fejlett fémötvözetekből készült lapátok is hűtést és az üzemi hőmérséklet gondos korlátozását igénylik. A kerámiával készült turbinamotorok hatékonyabban működhetnének, nagyobb hatótávolságot és hasznos terhelést biztosítva a repülőgépeknek meghatározott mennyiségű üzemanyaggal.

- A biokerámiák közé tartoznak a fogászati implantátumok és a szintetikus csontok. A hidroxiapatitot, a csont természetes ásványi összetevőjét számos biológiai és kémiai forrásból szintetikusan állították elő, és kerámiaanyagokká alakítható. Az ilyen anyagokból készült ortopédiai implantátumok könnyen, kilökődés vagy gyulladásos reakciók nélkül kötődnek a csonthoz és a test egyéb szöveteihez. Emiatt nagy érdeklődésre tartanak számot a génszállítás és a szövettechnológiai állványok szempontjából. A legtöbb hidroxiapatit-kerámia nagyon porózus és nem rendelkezik mechanikai szilárdsággal, ezért fém ortopédiai eszközök bevonására használják, hogy segítsék a csonthoz való kötődést, vagy csontkitöltő anyagként. Az ortopédiai műanyag csavarok töltőanyagaként is használják, hogy segítsék a gyulladás csökkentését és növeljék e műanyag anyagok felszívódását. Jelenleg is folyik a munka az erős, teljesen sűrű nano-kristályos hidroxiapatit kerámiaanyagok előállításán ortopédiai súlytartó eszközökhöz, amelyek az idegen fém és műanyag ortopédiai anyagokat szintetikus, de a természetben előforduló csontásványokkal helyettesítik. Végső soron ezek a kerámiaanyagok csontpótlóként vagy fehérje kollagének beépítésével szintetikus csontként használhatók.

- Az óraházakban csúcstechnológiás kerámiát használnak. Az anyagot könnyű súlya, karcállósága, tartóssága és sima tapintása miatt értékelik. Az IWC egyike azoknak a márkáknak, amelyek kezdeményezték a kerámia használatát az óragyártásban.

Kérdések és válaszok

K: Mi az eredete a "kerámia" szónak?

V: A kerámia szó a görög κεραμικός (keramikosz) szóból származik.

K: Milyen anyagokat használnak a kerámia készítéséhez?

V: A kerámiák fém, nemfém vagy metalloid atomok szervetlen vegyületéből készülnek, amelyeket kémiai kötések tartanak össze.

K: Mi az a cermet?

V: A kerámiából és fémből álló kompozit anyagot cermetnek nevezzük.

K: Hogyan használható a "kerámia" szó?

V: A kerámia szó lehet melléknév, és főnévként is használható kerámia anyagra vagy kerámiából készült termékre utalva. Használható egyes számban főnévként is, amely a kerámiaanyagokból történő tárgykészítés művészetére utal.

K: Milyen jellemzői vannak az agyagalapú kerámiának?

V: Az agyagalapú kerámiák jellemzően kemények, porózusak és ridegek.

K: Melyik szakterület vizsgálja és fejleszti ki az e tulajdonságok kezelésére szolgáló módszereket?

V: A kerámiák tanulmányozása és fejlesztése magában foglalja az e tulajdonságok kezelésére szolgáló módszereket, hogy kiemeljék az anyagok erősségeit és újszerű alkalmazásokat vizsgáljanak.

Keres